|

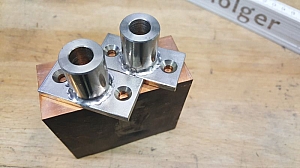

Deckscheiben für Bremszylinder |

|

Bolzenabdeckungen aus MS58 |

|

Bremszylinder aus MS58 |

|

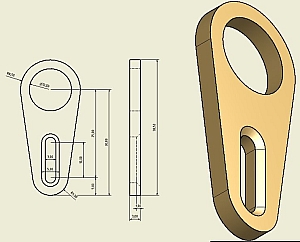

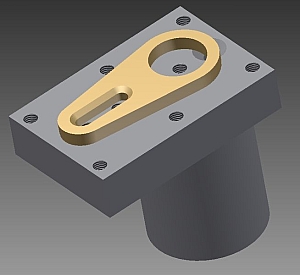

Ein sehr netter Modellbaukollege benötigte für ein Baggermodell ein Paar spezielle Haltebleche aus Messing. Zuerst wurde wie immer eine 3D Konstruktion erstellt. |

|

Da ich die kleinen Teile von Hand fräsen wollte habe ich direkt eine geeignete Aufnahme mit konstruiert. Hier ging es mir nur darum den richtigen Lochabstand für die Halterung zu finden. Beim Fräsen würde ich eine Aufspannplatte in meinem Teilkopf verwenden. |

|

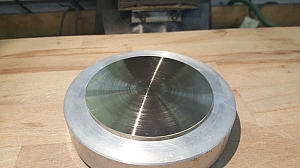

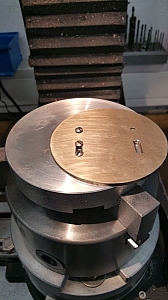

Das Basismaterial war eine Messing Ronde die noch in meiner Restekiste lag. Die Aufspannplatte aus Aluminium liegt ebenfalls schon bereit. |

|

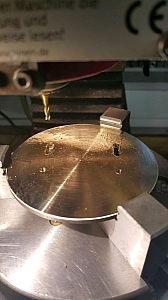

Im ersten Arbeitsgang wurden in die Messingronde die Befestigungsbohrungen und Langlöcher eingebracht. |

|

Nun wurde die Aufspannplatte in den Teilkopf gespannt und die Befestigungsgewinde bearbeitet. |

|

Die Fixierung des ersten Halters. |

|

Zuerst wurden die Seitenflanken gefräst. Da die Fixierung mittig zum Teilkopf lag konnte der Winkel der Flanken exakt verstellt werden. |

|

Nun wurde das Werkstück umgespannt und der große Radius konzentrisch zur Teilkopfmitte aufgespannt. |

|

Abschließend wurde der vorherige Arbeitsgang mit dem kleinen Radius wiederholt. |

|

Die Aufspannplatte wurde nach Abschluss der Fräsarbeiten in das Drehbankfutter gespannt und die große Bohrung wurde mit einem Fräser eingebracht. |

|

Die fertigen Halter für meinen Kollegen. |

|

Eine nette Arbeitskollegin benötigte für eine Lupe einen neuen Handgriff. Hier wird gerade ein entsprechendes Stück aus einen Holzklotz gesägt. |

|

Um den neuen Griff am Lupenrahmen befestigen zu können habe ich eine Einzugmutter in den Rahmenverlauf genietet. |

|

Da die Herstellung von einem runden Griff auf der Drehbank sehr einfach ist habe ich auf eine Beschreibung der einzelnen Arbeitsschritte verzichtet. - neben der Lupe liegt der alte Kunststoffgriff - |

|

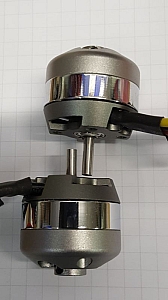

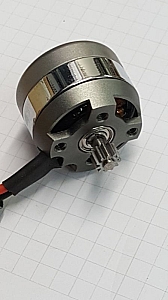

Für den Umbau von Planetengetrieben benötigte ein sehr netter Bekannter die Anpassung von kleinen Zahnrädern und die Einkürzung von Antriebswellen an Brushlessmotoren. Hier möchte ich kurz zeigen wie ich sehr kleine Bauteile sehr einfach in meinem Spannzangenfutter zentriere. |

|

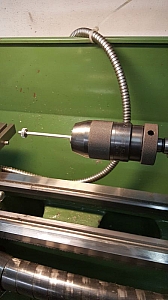

Die Führung über eine eingespannte Welle macht das Einspannen sehr komfortabel. |

|

Der Absatz am Zahnrad wurde abgedreht. |

|

Alle Zahnradabsätze sind verschwunden und die Bauteile haben die gleiche Dicke. |

|

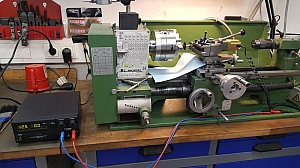

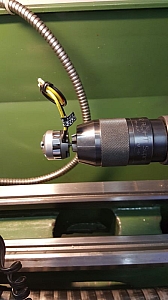

Nun ging es daran die Wellen der Brushlessmotoren zu kürzen. Leider konnte ich die Welle nicht ausbauen ohne den Motor zu zerstören. Also wurde der gesamte Motor ins Backenfutter gespannt. |

|

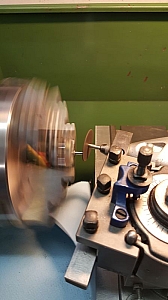

Da die Motorwellen gehärtet waren habe ich mich dazu entschlossen die Wellen mit einer Trennscheibe zu kürzen. |

|

Mit einem Halter lässt sich die kleine Bohrmaschine perfekt einspannen. |

|

Damit nur wenig Schleifstaub in den Motor gelangt habe ich eine Pappscheibe auf die Welle geschoben. |

|

Der Schleifvorgang dauert nur wenige Sekunden ... |

|

... und funktioniert sehr gut. |

|

Abschließend wurde die Trennscheibe leicht gekippt und eine kleine Fase angeschliffen. |

|

Oben ist die ungekürzte Welle zu sehen. Unten der fertige Motor. |

|

Nun passt die Wellenlänge und der Motor lässt sich auf das Getriebe aufschrauben. |

|

Alle anderen Motoren wurden ebenfalls nach der eingangs beschriebenen Methode eingespannt und bearbeitet. |

|

Das Bohrfutter hält den Motor an der Welle. Somit hat man beide Hände frei um die Kabel zu verstauen und den Motor zu spannen. Zusätzlich wird die Welle konzentrisch zum Dreibackenfutter ausgerichtet und läuft somit schön rund. |

|

Nun ging es daran die Zahnräder mit einer passenden Bohrung für die neuen Motorwellen zu versehen. Auch hier nutze ich die Einspannmethode. |

|

Nachdem die Aufnahmebohrung des Zahnrades angepasst war konnte der Sitz überprüft werden. |

|

Passt alles wie gewollt. |

|

Die Bohrung vor und nach der Behandlung. |

|

Alle Motoren sind fertig und die Zahnräder wurden mit der Welle verklebt. |

|

Gelaserte Negativform für Rohrschellen. |

|

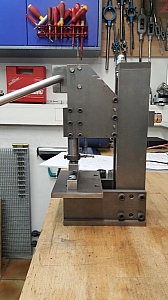

Eingespannt in die ZAP (Zardoz Kniehebel Presse) |

|

0,8 mm Messingstreifen mit einem 1,7 mm Loch |

|

Die fertig gepressten Rohrschellen... |

|

... montiert an 4 mm Messingröhrchen. |

|

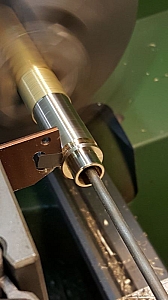

Herstellung von Messingbuchsen aus MS58. |

|

Hier sind die fertigen Buchsen auf einer 8 mm Silberstahlwelle zu sehen. |

|

Herstellung neuer Verriegelungen für einen Schaufelschnellwechsler. |

|

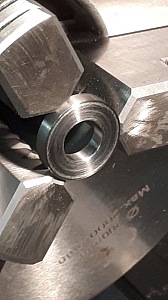

Setzen der Bohrungen für M3 Gewinde. |

|

Herstellung von Messingscheiben als Achsabschluss. |

|

Die fertigen Scheiben. |

|

Achsbolzen aus Silberstahl für ein Baggermodell.---- |

|

Meinem Schwager war der Kopf eines Schlüssels abgebrochen. Also musste schnell Ersatz her .... |

|

Der neue Schlüsselkopf wurde aus einem Reststück 1.4301 (V2A) hergestellt.... |

|

... und mit einem speziellen Schweißverfahren (Punkt-WIG) geschweißt. |

|

Das Schweißgerät hat mir ein netter Modellbaukollege ... |

|

... für diese Mini-Operation geliehen. |

|

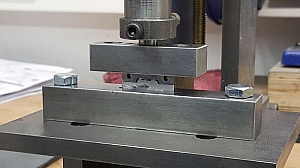

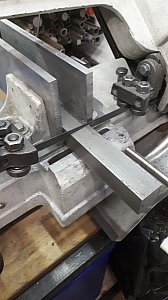

Ein netter Arbeitskollege benötigte für seinen Schraubstock ein paar gehärtete Richtbacken (Richtwinkel). Das Rohmaterial ist ein C45 Vierkantstahl. |

|

Hier wird aus dem Vierkantstahl ein Winkelprofil (30x30mm) hergestellt. |

|

Nach dem härten sind die Winkel glashart .... |

|

... und müssen im Backofen bei 220°C angelassen werden. Schon sind die Richtbacken fertig. |

|

Ein netter Kollege benötigte für eine schwere Holztür Verstärkungen für die einfachen Türscharniere. Die Verstärkungen sind aus einem 1.4301 (V2A) Stahl hergestellt. Hier sieht man die beiden Auflager... |

|

... und die Haltebleche. |

|

Der Bohrer dient als Fixierung ... |

|

... für den Schweißprozess. |

|

Nur noch die Anlauffarben beseitigen .... |

|

... und fertig. |

|

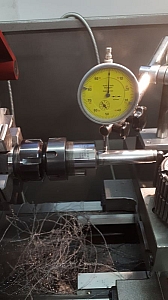

Ein sehr netter Bekanter benötigte für seine Portal-CNC-Fräsmaschine kleine Schlagzahnfräser. Ich hatte noch einen Satz in meiner Werkstatt liegen, allerdings musste der Schaft dieser Fräser vom Durchmesser reduziert werden. Hier wurde der Kopf vom Fräser überdreht. |

|

Anschließend wurde der Fräser im ausgerichtetem Spannzangenfutter geklemmt und der Schaft überdreht. |

|

Der Schlag ist mit der 1/100mm Messuhr fast nicht zu erfassen. Für die Messung habe ich den abgedrehten Schaft in ein weiteres Spannzangenfutter gespannt und messe den Rundlauf direkt am Schaft. |