|

Motorradachsen und Befestigungselemente Dieter, ein Bekannter eines Arbeitskollegen, fragte mich ob ich für eines seiner Motorräder mit Beiwagen einen Achsensatz und einen Satz Befestigungselemente anfertigen könnte. Diese Ersatzteile sind am Markt nicht mehr zu bekommen. Einen Satz der sichtlich mitgenommenen Teile bekam ich als Muster. Nachdem ich mich in unserem Forum "CNC ECKE" mit einigen Usern über die Materialauslegung abgestimmt hatte stand fest, dass 50CrMo 4V4 mit 1200-1400 N/mm² die richtige Wahl für das Material sei. Die Maße der Originalteile habe ich in ein CAD System übertragen und die Teile 3D konstruiert. Jetzt konnte es endlich losgehen.... |

|

1. Vermessen der Originalachse. Hierbei stellte sich heraus, dass das Originalteil stark verbogen war. |

|

|

2. Das erste Befestigungselement... |

|

|

3. ... sah auch nicht viel besser aus. |

|

|

4. Leider habe ich von der Original-Sechskantschraube keine Aufnahme gemacht. Werde ich noch nachholen. |

|

|

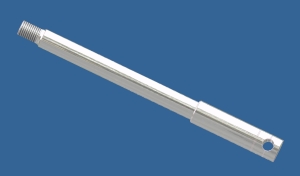

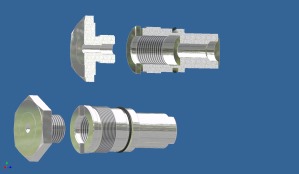

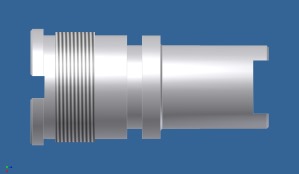

5. Hier die 3D-Zeichnungen Die Achse.... |

|

|

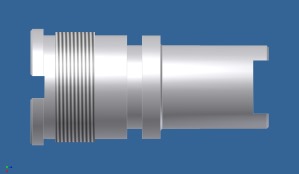

6. ... das Befestigungselement.... |

|

|

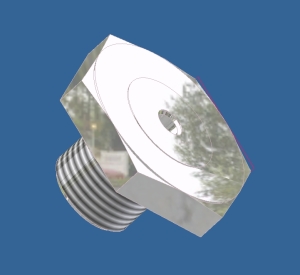

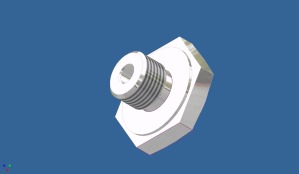

7. ... die Sechskantschraube.... |

|

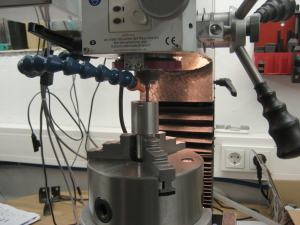

|

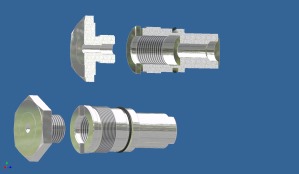

8. ... und die Baugruppe Schraube mit Befestigungselement und O-Ring. |

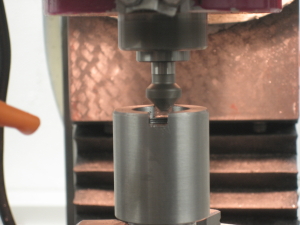

|

|

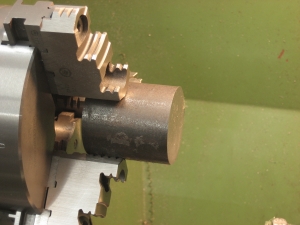

9. Nun konnte es losgehen. Zuschnitt des Materials... |

|

|

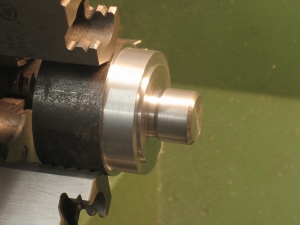

10. ... und Bearbeitung der ersten Stirnseite. |

|

|

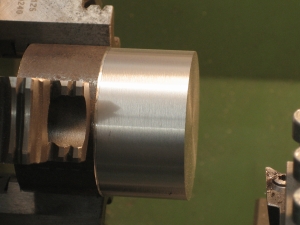

11. Der Nenndurchmesser des Sechskantkopfes wurde bearbeitet. |

|

|

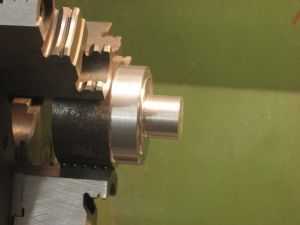

12. Nach dem Vorschruppen ist die Form der Schraube schon sichtbar. |

|

|

13. Nach dem Schlichten wurden die Fasen und der Freistich angebracht. |

|

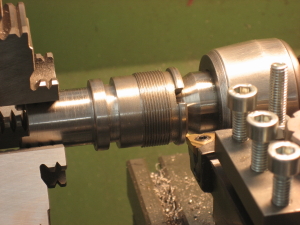

|

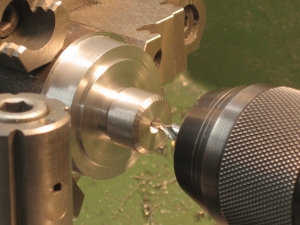

14. Nun wurde eine Zentrierbohrung gesetzt, .... |

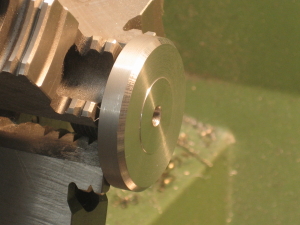

|

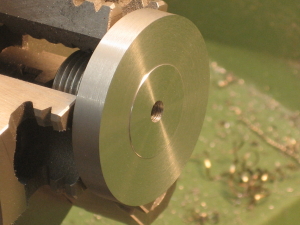

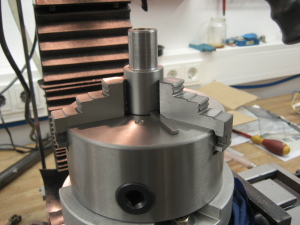

|

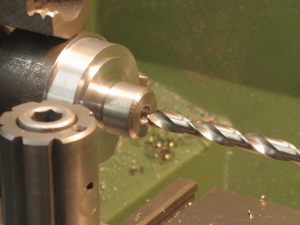

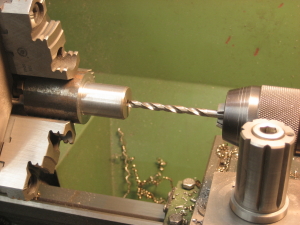

15. ... die Durchgangs- und Stufenbohrung eingebracht.... |

|

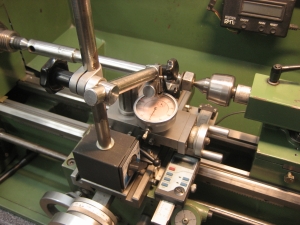

|

16. .... und die 45° Fase gesetzt. |

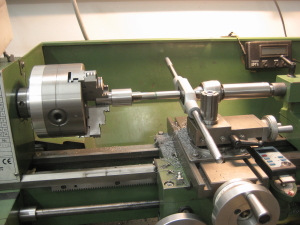

|

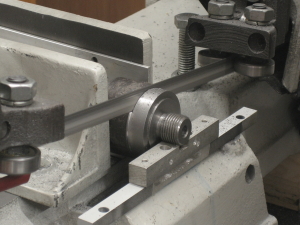

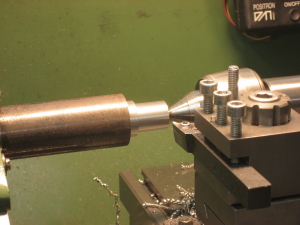

|

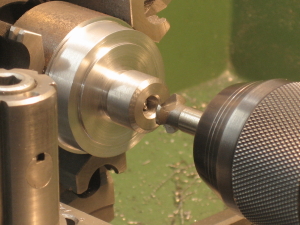

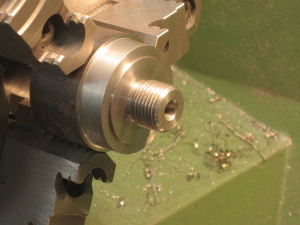

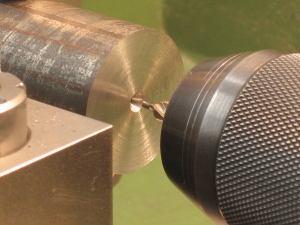

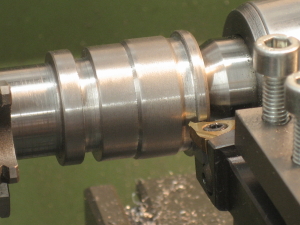

17. Nun konnte das Gewinde M18 x 1,5 geschnitten werden. Da ich für die Größe der Schneidkluppe keinen Halter hatte, habe ich mir diesen in einer kurzen Pause aus Reststücken VA und 1.2210 (Werkzeugstahl) hergestellt. |

|

|

18. Sieht schon aus wie eine Schraube :-) |

|

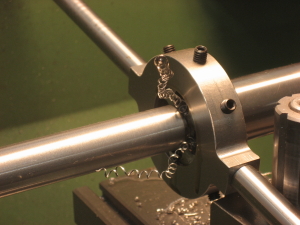

|

19. Abtrennen des Endstückes auf der Bandsäge. Dies wurde nur beim Prototypen gemacht, alle anderen Schrauben wurden aus einem Stück Stangenmaterial hergestellt. (keine Materialverschwendung!) |

|

|

20. Hier noch einmal die Klemmung bei kurzen Materialstücken an der Bandsäge. Eine Ronde des gleichen Durchmessers sorgt für die Abstützung der Schraubstockbacke. |

|

|

21. Die Bearbeitung des Schraubenkopfes. |

|

|

22. Die Fase bildet nach dem Anfräsen der Sechskantflächen die abgeschrägten Kopfecken. |

|

|

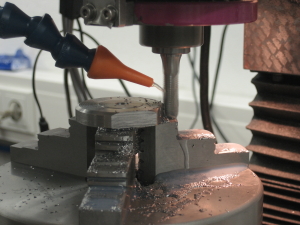

23. Nun konnten die Sechskantflächen angefräst werden. Hierzu wird der Schraubenrohling in den Teilkopf genommen und alle 60° eine Fläche am Umfang angebracht. Wie oben beschrieben bildet die Fase den typischen Rundverlauf der Schraubenfläche. |

|

|

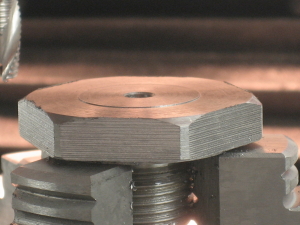

24. Nach dem Schruppvorgang (1/10mm Übermaß) .... |

|

|

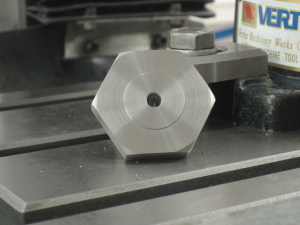

25. ... nach dem Schlichten auf Nennmaß. Die fertige Schrauben-Unterseite.... |

|

|

26. ... und der Kopf. |

|

|

27. Und weil es soviel Spaß gemacht hat, habe ich insgesamt 6 Stück hergestellt. |

|

|

28. Nun ging es an die Befestigungselemente. Ich möchte bei diesem Material meine Bandsäge wirklich nicht mehr missen. Von Hand hätte ich bestimmt einen Tag nur mit der Handsäge zugebracht. |

|

|

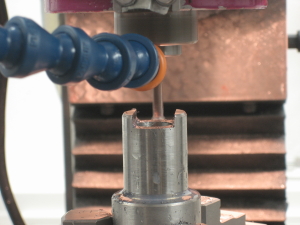

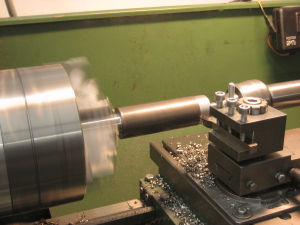

29. Nach dem Bearbeiten der Stirnseite wird eine Zentrierung eingebarcht. Bei meiner kleinen Drehbank muss ich dieses Material beim Schruppen durch eine mitlaufende Körnerspitze abstützen. Die Zugfestigkeit von 50 CrMo 4V4 ist wirklich nicht ohne :-))) |

|

|

30. Nachdem der Durchmesser der späteren Unterseite auf Maß gebracht wurde konnte die Innenbearbeitung beginnen. Hier wird die Durchgangsbohrung 60mm tief eingebracht. |

|

|

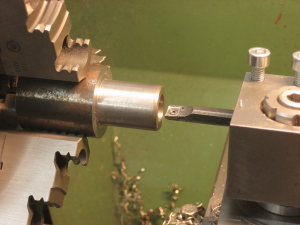

31. Der Ansatz der späteren Innenführung wird ausgespindelt. |

|

|

32. Nachdem die Fasen angebracht wurden, wurde das Bauteil gewendet und die zukünftige Oberseite bearbeitet. Zuerst wurde das Bauteil auf Länge gebracht. |

|

|

33. Auch bei der Bearbeitung des Durchmessers in Futternähe habe ich die entstehenden Kräfte durch eine Körnerspitze abgefangen. |

|

|

34. Das Kernloch für ein M18 x 1,5 Gewinde wurde ausgespindelt. |

|

|

35. Einbringen des Gewindes. Bei der vorliegenden Materialhärte war mir mein Wendeplatten-Gewindemeißel zu schade. => Bei stehender Maschine von Hand kräftig drehen :-))) |

|

|

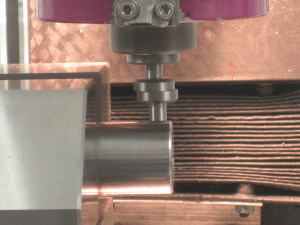

36. Einfräsen der oberen Nut. |

|

|

37. Die Fasekante wird hergestellt. |

|

|

38. Da die obere nut genau parallel zur unteren Nut verlaufen soll wird hier mit Hilfe von einer Parallelunterlage die gerade gefräste obere Nut auf Null ausgerichtet. |

|

|

39. Jetzt konnte die untere nut gefräst werden. |

|

|

40. Dieter benötigte ebenfalls 6 Stück der Befestigungselemente. Weiter geht´s .... |

|

|

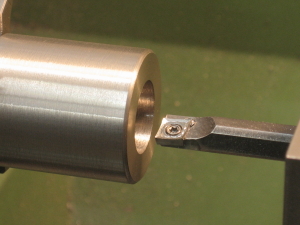

41. Nun konnte die Mantelfläche bearbeitet werden. Hier wird der obere Freistich für das Außengewinde eingedreht. |

|

|

42. Nachdem der Außendurchmesser auf den Bolzendurchmesser (M29x1) abgedreht war habe ich die Nut für den O-Ring eingestochen und..... |

|

|

43. ... den hinteren Freistich gedreht. |

|

|

44. Ist schon fast fertig :-))) |

|

|

45. Da ich keinen Außengewindeschneider für das Gewinde M29 x 1 besitze musste mein Drehmeißel herhalten. |

|

|

46. Nach 5 Schneiddurchgängen kann sich das Ergebnis sehen lassen. |

|

|

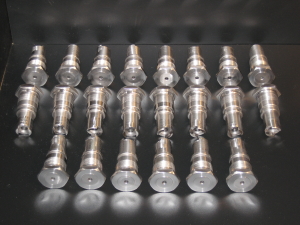

47. Die sechs fertigen Befestigungselemente mit den oben beschriebenen Schrauben. |

|

|

48. Weiter geht es mit den Achsen. Das Rohmaterial ist ebenfalls 50CrMo 4V4 |

|

|

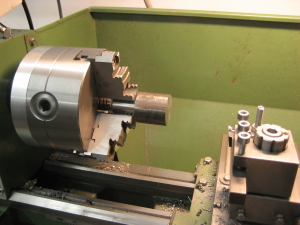

49. Der erste Versuch noch mit Lünette (habe ich hinterher wieder entfernt) Hier wird die Kopfseite plan gedreht und das Längenmesssystem auf 0 gestellt. |

|

|

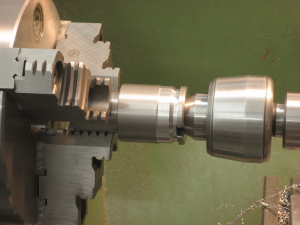

50. Der Bolzen für das spätere Befestigungsgewinde wird gedreht. |

|

|

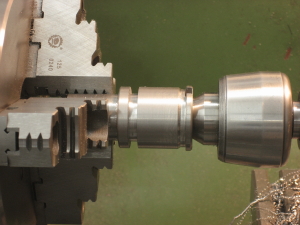

51. Hier sieht man bereits den Schlichtvorgang der Achse. |

|

|

52. Nun wurde das Gewinde M16 x 2 geschnitten und ... |

|

|

53. die Achse mit etwas Poliermittel bearbeitet. |

|

|

54. Die Achse wurde gewendet und die Zentrierbohrung gesetzt. |

|

|

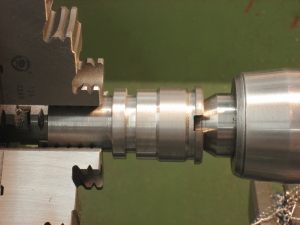

55. Die Mantelfläche wurde auf Nenndurchmesser gedreht. |

|

|

56. Nachdem die Fasen angedreht waren wurde die Achse in den Maschinenschraubstock der Fräse gespannt und mit dem Kantentaster eingenullt. |

|

|

57. Jetzt wurde das 12mm Loch für die Montierung gebohrt und je Seite eine Fase angebracht. |

|

|

58. Die fertigen Achsen Nr. 1 und Nr. 2 ... |

|

|

59. Bei Achse Nr. 3 ist es dann passiert. Plötzlich funktionierte der Autovorschub meiner Drehmaschine nicht mehr. Nach dem Zerlegen der Getriebebox wurde mir schnell klar wieso. |

|

|

60. Das Vorschubritzel hat Karies! Bis das neue Ritzel da ist, ist erst einmal eine Zwangspause angesagt. :-((((. |

|

|

61. Update 25.04.2009 Nun habe ich endlich das Zahnrad vom Drehmaschinenhersteller bekommen.

|

|

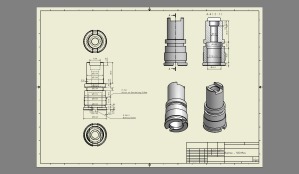

62. Update 19.03.2011 Da ich von meinem Bekanntne angesprochen wurde ob ich noch ein paar von den Buchsen, Schrauben und Achsen herstellen könnte habe ich erst einmal den Zeichnungssatz überarbeitet. Bald geht es wieder ans Spänemachen. Wie die ganzen Bauteile verbaut werden kann man sich hier ansehen http://www.guzzi4ever.de/scheibenbremsea.html

|

||

|

63. Die Buchse |

|

|

64. Hier mit Maßen |

|

|

65. Die Schraub |

|

|

66. Schraube mit Maßen |

|

|

67. Die Baugruppe |

|

|

Es ist geschafft. Die Kleinserie ist fertig. Hier noch ein paar Bilder der Bauteile. Angefangen hat alles mit ein paar kg vergütetem Stahl. |

|

|

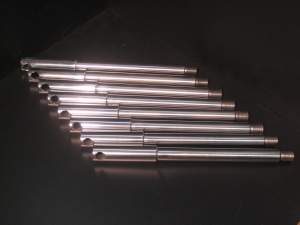

69. Die abgelängten Rohlinge

Wie gut, dass ich eine Bandsäge habe :-))) |

|

|

70. Die vorgedrehten Schrauben |

|

|

71. Alle Bohrungen sind eingebracht .... |

|

|

72. ... und der Sechskant angefräst. |

|

|

73. Hier sieht man die Entstehungsgeschichte einer Buchse. |

|

|

74. Und hier sind die 22 gedrehten Rohlinge |

|

|

75. Die Kopfseiten sind fertig gedreht.... |

|

|

76. ... und hier sind die 22 Kopfseiten gefräst. |

|

|

77. Die Achsen sind einseitig bearbeitet. |

|

|

78. Und hier sind die 8 fertigen Achsen |

|

|

79. 22 fertige Schrauben und Buchsen |

|

|

80. Alle Bauteile zusammen. |

|

|

81. Update Feb. 2016 Und noch ein Umrüstsatz für einen netten |