|

Der Hüfthalter für die BF20 Ein Kollege aus unserem CNC Forum hat für einige Foren-User einen zusätzlichen Stabilisator für die BF20 entwickelt. Nun zähle ich auch endlich zu den glücklichen Besitzern dieses Zusatztools. Beziehen kann man den Hüfthalter hier im Shop http://www.auracher-lasertechnik.de/

|

|

1. Handlich und sicher verpackt kommt der Hüfthalter nach Hause. Unser Zusteller hat sich fast einen Bruch gehoben :-))) |

|

|

2. Die sehr sauber gelaserten Teile liegen optimal im Karton. |

|

|

3. Die verstellbaren Grundplatten der Halteelemente... |

|

|

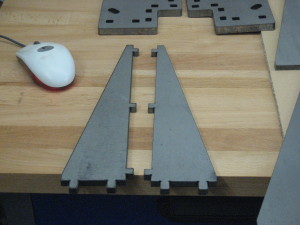

4. ... die Trapezbleche ... |

|

|

5. ... die Versteifungen zwischen den Haltewinkeln ... |

|

|

6. ... weitere Trapezbleche .... |

|

|

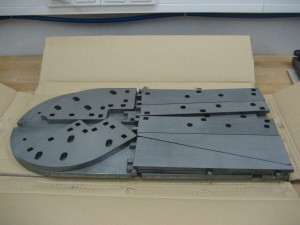

7. ... die mächtige Grundplatte .... |

|

|

8. ... die Verschraubungsbleche ... |

|

|

9. ... und weitere Verschraubungsbleche. Das sind alle Bestandteile des Halters. |

|

|

10. Die Teile passen optimal ineinander. Das ist wie LEGO(C) für Große :-))), macht nur mehr Spass. |

|

|

11. Die Kanten der Einzelteile wurden mit einem kleinen Fächerschleifer kurz abgezogen. |

|

|

12. Nun konnten die Gewinde in die gelaserten Löcher geschnitten werden. Hier passt wirklich alles! |

|

|

13. Der nächste Arbeitsschritt ist das Verschrauben der Fräse mit der Grundplatte des Hüfthalters und der erste Aufbau. Hierzu werden die Schrauben noch nicht fest angezogen. |

|

|

14. Da mein Messschieberanbau im Weg stand wurde dieser einfach gekürzt. Der Verfahr- und Messweg wird hierdurch nicht beeinflusst. |

|

|

15. Nun folgt ein sehr wichtiger Punkt: Die Fräse muss vor dem endgültigen Anbau des Hüfthalters exakt ausgerichtet werden. Ich benutze hierfür einen Haarwinkel (00). |

|

|

16. ... hier der untere Wert. Beide Werte sollen absolut identisch sein. |

|

|

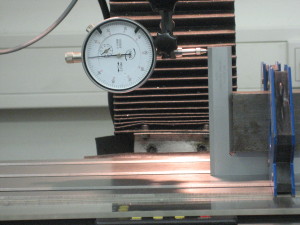

17. Nun wurde die Neigung der Säule vermessen. Auch hier sollten der obere.... |

|

|

18. ... und der untere Wert absolut identisch sein. Die Bilder zeigen, dass meine Fräse absolut auf 0 steht. |

|

|

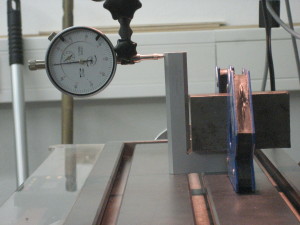

19. Der nächste Schritt ist nun die Vermessung der Fräskopflage zum Aufspanntisch. Hierzu spanne ich einen Messuhrenhalter in die Spannzangenaufnahme und suche mir einen möglichst weit außen liegenden Messpunkt und nulle die Messuhr. |

|

|

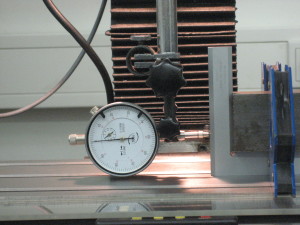

20. Der Zeiger steht auf 0. Durch die Aufnahme von der Seite wird der falsche Messwert abgebildet. |

|

|

21. Der Messuhrenhalter wird nun um 180° geschwenk und der Messwert abgelesen. |

|

|

22. Wenn der Messwert ebenfalls 0 anzeigt steht der Fräskopf absolut gerade. |

|

|

23. Da die Fräse nun exakt ausgerichtet steht können die Verschraubungspunkte des Hüfthalters angekörnt werden. |

|

|

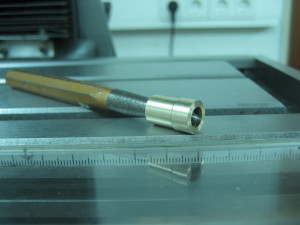

24. Um wirklich exakt die Mitte der Löcher zu körnen habe ich mir eben mal einen Adapter f ür meinen Körner gedreht.... |

|

|

25. ... dieser passt vom Außendurchmesser genau in die vorgelaserten Löcher.... |

|

|

26. ... und der Körner trifft wirklich genau die Mitte. |

|

|

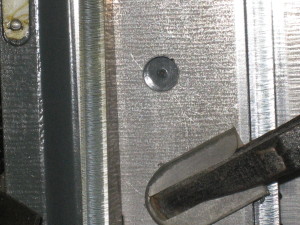

27. Nach der Demontage der Blechteile konnten die Löcher gebohrt werden. Diese Arbeit möchte ich in meinem Leben nicht mehr machen. :-))) |

|

|

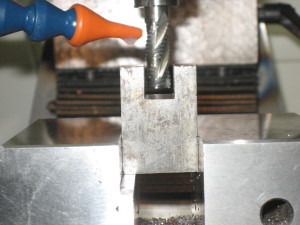

28. Nachdem nun alle Gewinde in die gerade gebohrten Löcher geschnitten wurden können die einzelnen Blechteile mit der Fräse verschraubt werden. Nun können alle Schrauben fest angezogen werden. |

|

|

29. Hier wurden die Knotenbleche lose dazu gestellt. |

|

30. Der nächste Arbeitsschritt ist das Verschweißen der ganzen Konstruktion. Hierbei muss extrem darauf geachtet werden, dass sich der Hüfthalter nicht verzieht. Da ich aus der Gattung der Elektriker stamme und mit Schweißgeräten auf Kriegsfuß stehe wird diese Arbeit von einem netten Forenkollegen am Wochenende erledigt. Fortsetzung folgt.... |

||

|

31. Fortsetzung 21.11.2009 Heute war Schweißtag! Wir haben meinen PKW mit allen benötigten Materialien (Schweißgerät, Gasflasche, Schlaupakete ....) beladen und haben die Sachen in meinen Bastelkeller geschafft. |

|

|

32. Nun konnte es losgehen. Hier werden die ersten Schweißpunkte gesetzt. |

|

33. Hier ein kurzer Schweiß-Film |

||

|

34. Die Schweißnähte sind einfach Klasse geworden. DANKE VALLE !!! |

|

|

35. Nach Abschluss der Schweißarbeiten haben wir natürlich direkt getestet ob sich die Fräse verzogen hat. Dies war nicht der Fall und der erste Fräsversuch mit Hüfthalter konnte gestartet werden. |

|

|

36. Diese Nut wurde in einer Zustellung gefräst. Material: C45K |

|

|

37. An die oben genannten Werten hätte ich mich vorher nicht heran getraut. Jetzt musste der Hüfthalter zeigen was er kann. Der Fräser geht butterweich durch das Material, keine Vibrationen mehr, absolut saubere Oberflächen ... |

|

|

38. ... und eine exakte Maßhaltigkeit. So macht Fräsen Spaß! Ich kann jedem Leser nur dazu raten sich diesen Hüfthalter für die BF20 zuzulegen. Beziehen kann man den Hüfthalter hier im Shop |

|

39. Noch ein Film zum Fräsen mit dem Hüfthalter.

|